微信扫码关注公众号

微信扫码关注公众号告别工单堆积!维修报修工单系统智能码助力机械售后升级

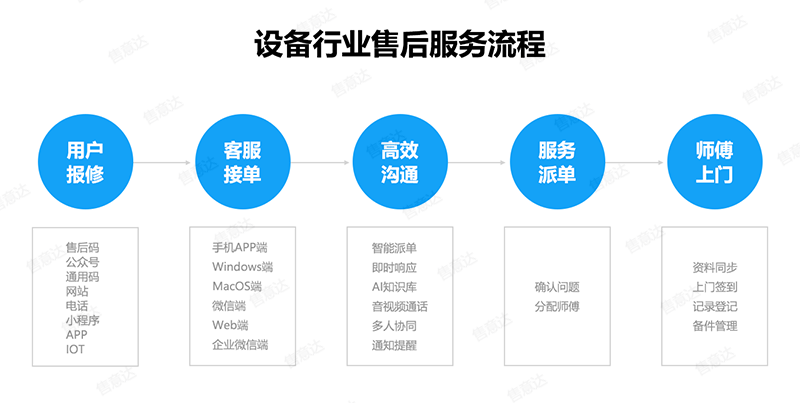

2025-06-27在机械制造与应用领域,设备故障频发与售后管理滞后的矛盾日益凸显。传统售后模式下,工单处理效率低、堆积严重,导致设备维修周期长、客户满意度下降。维修报修工单系统结合智能码技术,为机械售后管理带来革命性升级,从根源上解决工单堆积难题,重塑行业服务标准。

传统售后管理的效率困局

机械产品结构复杂、专业性强,传统报修流程依赖人工记录与层层上报,效率极低。当设备出现故障,一线人员需手动填写故障信息,再通过电话、邮件等方式传递给售后部门,信息传递过程中容易出现错漏。某重型机械企业曾因报修信息偏差,维修人员多次往返现场,导致设备停机时间延长超 24 小时,直接经济损失超百万元。

人工派单缺乏科学依据,难以精准匹配维修人员技能与设备故障需求。面对数控机床电气故障、工程机械液压系统损坏等多样化问题,常出现派单失误,导致工单处理进度缓慢。同时,各区域备件库存数据不互通,维修人员到场后才发现备件缺失,进一步加剧工单积压。数据显示,传统模式下机械售后工单平均处理周期长达 3 - 5 天,严重影响企业生产与客户运营。

智能码赋能售后系统的革新路径

智能码极速报修,简化流程提效率

维修报修工单系统为每台机械设备赋予唯一智能码(二维码或 RFID 码),设备使用者只需扫码,即可快速进入报修界面。系统通过 AI 图像识别与自然语言处理技术,自动解析设备型号、关联设备档案与历史维修记录,并根据用户上传的故障照片、视频及文字描述,精准定位故障点,30 秒内即可生成标准化报修工单。某汽车零部件制造企业引入该功能后,报修信息处理效率提升 80%,人工沟通成本降低 60%。

智能派单引擎,精准调度解堆积

系统内置智能派单算法,基于故障类型、紧急程度、维修人员技能标签(如机械装配、电气调试、PLC 编程等)、实时位置及工作负荷,自动匹配最优维修资源。当某城市的注塑机出现螺杆卡死故障,系统能在 1 分钟内筛选出附近具备注塑机维修资质且空闲的工程师,并推送包含设备参数、故障诊断建议的工单。某机械集团应用后,工单平均响应时间从 4 小时缩短至 1 小时,工单堆积量减少 75%。

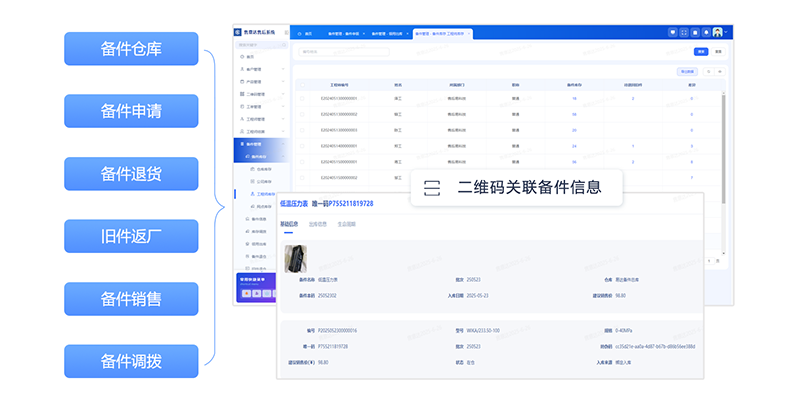

备件智能联动,保障维修时效

智能码与备件管理系统深度融合,通过分析设备故障规律与备件消耗数据,建立智能预测模型。当系统接收到某设备报修工单时,自动预判所需备件,并显示各区域仓库库存状态。若本地库存不足,立即触发跨区域调拨指令,确保维修人员上门时备件齐全。某工程机械企业采用该模式后,因备件短缺导致的维修延误减少 80%,备件库存周转率提升 50%。

全流程数字化监控,透明管理防积压

从报修、派单到维修、验收,系统实现全流程数字化跟踪。客户可通过移动端实时查看维修人员位置、预计到达时间及维修进度,企业管理者通过可视化数据看板,实时监控所有工单状态,对超时工单自动预警并介入协调。维修人员使用移动端实时上传维修照片、更换备件信息,确保服务全程透明可追溯。某农机制造企业应用后,客户因工单处理不透明引发的投诉下降 90%。

维修报修工单系统与智能码技术的结合,为机械售后管理提供了一套完整的智能化解决方案。通过简化报修流程、精准派单调度、智能备件管理与全流程监控,彻底告别工单堆积难题,提升售后管理效率与服务质量,助力机械企业在市场竞争中赢得客户信赖与发展先机。

© 2025 广州木千信息科技有限公司 ALLRIGHTS RESERVED. 备案号:粤ICP备18120955号-4

售前电话

售前电话