微信扫码关注公众号

微信扫码关注公众号广州制造业售后服务必看:如何通过 IoT + 工单系统实现设备全生命周期管理?

2025-06-09广州作为制造业重镇,企业设备数量庞大、种类繁多,传统管理模式下设备故障频发、维护滞后、信息断层等问题突出。而IoT(物联网)与工单系统的深度融合,为破解这些难题、实现设备全生命周期管理提供了创新方案,成为广州制造企业提升竞争力的关键利器。

一、传统模式困境:设备管理效率低下

在传统管理模式下,广州制造业企业面临诸多挑战。设备运行状态依赖人工巡检,故障发现不及时,一旦停机将严重影响生产进度;维修工单处理流程冗长,从报修到维修完成往往需要耗费大量时间;设备档案管理混乱,历史维修记录、保养计划难以追溯,导致维护缺乏针对性。这些问题不仅增加了企业运营成本,还降低了客户满意度,制约了企业发展。

二、IoT+工单系统:全生命周期管理的核心引擎

IoT技术的应用,让设备管理进入“智能感知”时代。通过在设备上部署传感器,实时采集设备运行数据,如温度、振动、转速等。一旦设备出现异常,系统立即触发预警,将故障信息推送至相关人员。例如,某汽车零部件制造企业,通过IoT传感器提前发现生产线关键设备的轴承温度异常升高,及时安排维修,避免了设备突发故障导致的生产线停工,减少经济损失数十万元。

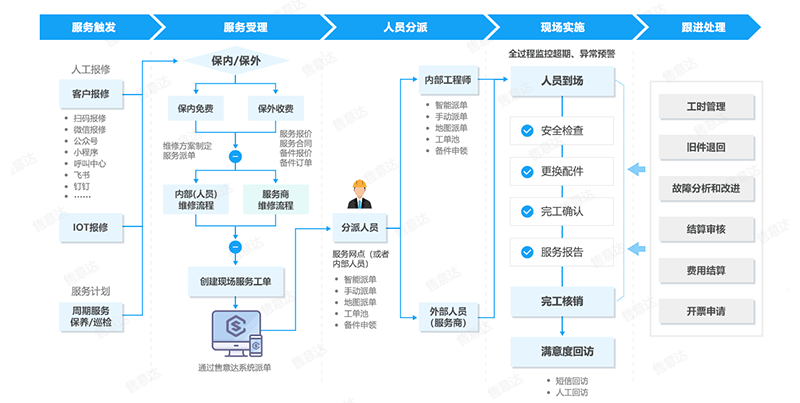

工单系统则串联起设备管理的各个环节。在设备采购阶段,工单系统记录设备型号、供应商、采购合同等信息,建立设备初始档案;安装调试时,工程师通过工单系统上传安装参数、调试报告,完善档案内容。设备投入使用后,IoT监测到的异常自动生成维修工单,系统根据故障类型、维修人员技能专长和工作负荷,智能分配工单。维修人员接单后,可通过手机端查看设备历史维修记录、故障预警数据,提前制定维修方案。维修过程中,更换的备件、维修步骤等信息实时更新至工单系统,形成完整的维修记录。

此外,工单系统还能根据设备运行数据和维修记录,制定科学的预防性维护计划。系统自动推送保养任务,提醒维护人员定期对设备进行保养、检测,延长设备使用寿命。当设备达到使用年限或维修成本过高时,系统基于全生命周期数据,为企业提供设备报废或更新的决策依据。

三、实践成效显著,助力企业升级

通过IoT+工单系统实现设备全生命周期管理,广州制造业企业取得了显著成效。设备故障响应时间大幅缩短,平均维修效率提升40%以上;预防性维护的实施,使设备故障率降低30%,有效保障了生产连续性;全流程数据的沉淀与分析,帮助企业优化备件库存管理、合理规划设备采购预算,降低运营成本。

在众多解决方案中,售意达IoT+工单管理系统凭借强大的功能和丰富的行业经验,成为广州制造企业的优选。它深度融合IoT技术与工单管理流程,为企业打造智能化、精细化的设备管理体系。对于广州制造业企业来说,拥抱IoT+工单系统,就是抓住数字化转型机遇,以高效的设备管理赋能企业高质量发展。

© 2024 售意达 ALLRIGHTS RESERVED. 备案号:粤ICP备18120955号-4

售前电话

售前电话