微信扫码关注公众号

微信扫码关注公众号从分散到协同:东莞制造业售后管理系统的数字化转型实践

2025-06-07在东莞制造业蓬勃发展的背后,传统售后管理模式的弊端日益凸显。设备分布零散、维修流程混乱、信息沟通不畅,导致设备故障响应迟缓,管理成本居高不下。而售后管理系统的引入,为企业带来了从分散到协同的数字化转型实践,实现设备全生命周期高效管理。

分散困境:售后管理痛点频发

过去,东莞众多制造企业的售后管理处于 “各自为政” 的状态。设备报修依赖电话、邮件,信息传递易出错、不及时;维修资源分散,缺乏统一调度,常常出现维修人员与故障设备 “错配” 的情况;设备档案记录零散,难以追踪设备从采购到报废的完整信息。例如,某电子制造企业的生产线设备故障后,报修流程繁琐,维修人员因不了解设备历史维修情况,反复排查浪费大量时间,导致生产线停机损失严重。

协同破局:系统助力全流程整合

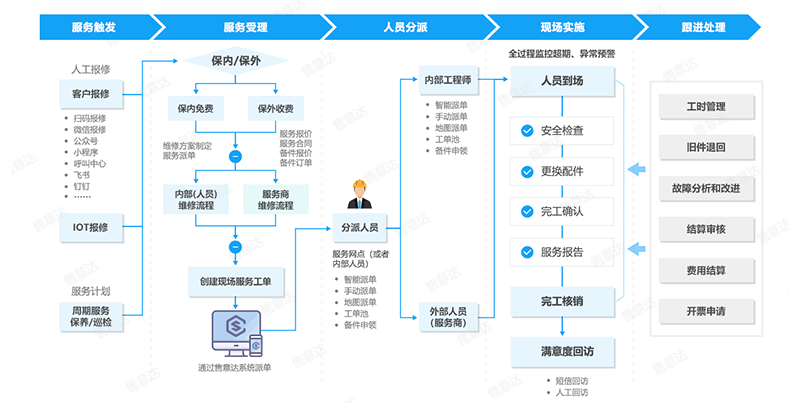

售后管理系统以 “一物一码” 为核心,为每台设备赋予专属数字身份,串联起设备全生命周期管理。在设备采购阶段,系统记录设备型号、供应商、合同条款等信息,形成初始档案;安装调试时,工程师扫码录入设备参数、运行状态等数据,完善档案内容。

设备投入使用后,员工通过手机扫码即可快速报修,系统自动关联设备档案,将故障信息精准推送至合适的维修人员。智能派单引擎依据故障类型、维修人员技能、实时位置和工作负荷,实现高效调度。维修过程中,维修人员通过系统记录故障原因、更换备件、维修步骤等,生成电子维修报告,为后续维护提供参考。同时,系统根据设备运行数据,自动生成预防性维护计划,如定期保养、部件更换提醒,延长设备使用寿命。

当设备临近报废,系统汇总其全生命周期数据,包括维修成本、故障频率等,为企业评估设备价值、制定更新计划提供数据支持。某机械制造企业通过系统分析发现,某型号机床维修成本逐年递增,且故障率居高不下,果断决定更换新设备,避免了更大的经济损失。

数字化价值:降本增效成果显著

通过售后管理系统的数字化转型,东莞制造业企业实现了从分散到协同的跨越。设备故障平均响应时间大幅缩短,维修效率显著提升;全流程数据的沉淀与分析,帮助企业优化备件库存管理、合理规划设备采购预算;设备全生命周期的透明化管理,降低了设备突发故障风险,保障生产连续性。

在众多售后管理系统中,售意达售后管理系统凭借强大的全生命周期管理功能、灵活的定制化服务,成为东莞制造业企业数字化转型的可靠伙伴。它助力企业打破管理壁垒,实现售后管理的协同高效,为东莞制造业在激烈的市场竞争中赢得先机,注入持续发展的动力。

© 2024 售意达 ALLRIGHTS RESERVED. 备案号:粤ICP备18120955号-4

售前电话

售前电话