微信扫码关注公众号

微信扫码关注公众号从工单积压到实时追踪 —— 售后系统如何重塑机械设备服务流程?

2025-06-05在机械设备行业,售后流程低效曾是普遍痛点。工单积压如山、进度全靠人工盯、跨环节信息断层,让企业服务成本高企,客户满意度堪忧。如今,售后系统的迭代升级,正深度重塑服务流程,实现从“混乱拖延”到“高效透明”的质变。

一、传统流程之痛:工单“卡壳”成常态

过去,机械设备售后流程像“黑箱”:客户电话/邮件报修,人工记录工单易出错,分派环节靠经验,常因技能错配、区域不合理导致工单积压;维修过程全凭口头沟通,总部难掌握进度,客户追问只能回复“正在处理”;备件管理与工单脱节,维修人员到现场才发现缺件,往返耽误时间,工单处理周期被无限拉长。某重工企业曾因人工派单错误率超15% ,导致设备停机维修响应慢,客户投诉率居高不下。

二、智能分派:让工单“跑”起来

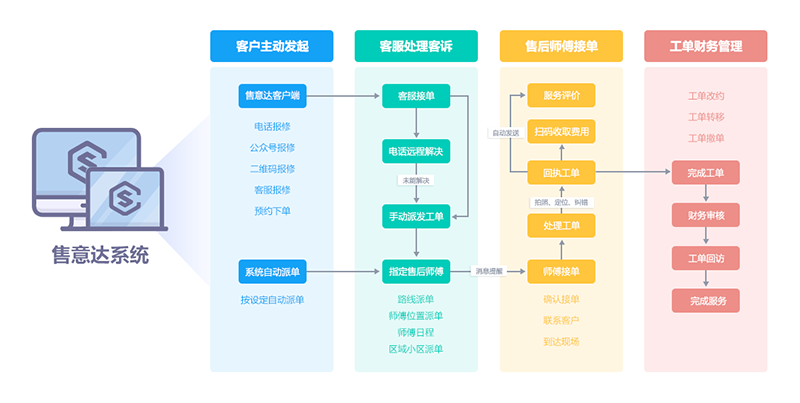

售后系统的核心突破,始于智能工单分派。系统接入多渠道报修(官网、APP、微信等),自动识别设备型号、故障描述、紧急程度(如“生产线中断”自动标为高优先级 ),生成标准化工单。借助算法,结合维修人员技能标签(精通液压系统/电气控制)、实时位置、当前工单负载,动态分配任务。就像给工单装上“导航”,机械企业在全国的服务网点、工程师,能被精准调度,工单分派错误率可压降至3%以内,从源头避免积压。

三、全流程追踪:透明化重塑体验

系统构建“实时追踪网”,改变信息断层局面。工单从创建到完结,每个节点(接单、出发、故障检测、备件更换、验收)都实时同步。企业管理者通过数据看板,能监控全国设备售后进度;客户也可自助查询,像查快递一样看维修到哪一步。某工程机械企业用系统后,客户因“不清楚进度”的投诉降为0,设备平均维修时长缩短40% ,服务透明度直接拉满。

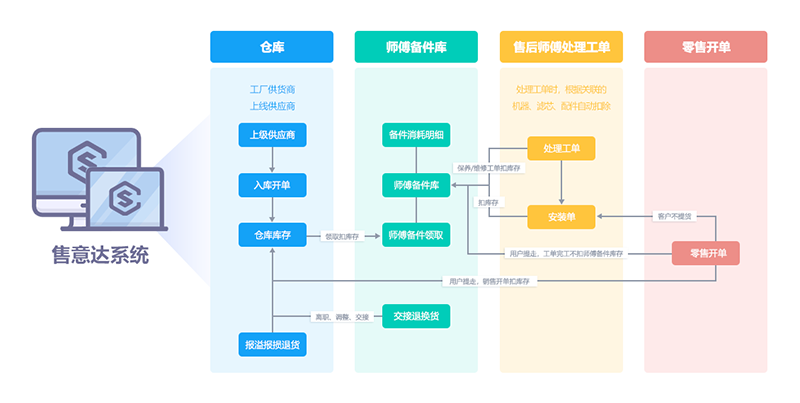

四、备件协同:补上流程“短板”

售后系统打通备件管理模块,让备件成为流程“加速器”。设备档案关联备件库,故障报修时自动匹配所需备件型号、库存位置,支持总库 - 区域库 - 服务点多级调配。同时,基于工单数据预测备件需求,提前在高频故障区域备货。比如印刷机轴承易损,系统预判后,在华南、华东仓库增储,维修时备件“随叫随到”,再也不用因缺件让工单“卡壳”。

五、数据反哺:流程持续进化

系统沉淀的全流程数据(故障类型、维修耗时、备件消耗等 ),成为流程优化的“燃料”。企业分析后,能优化派单规则(如某区域某设备故障频发,定向培训工程师 )、调整备件布局、甚至反推产品设计改进。某机床厂商通过售后数据,发现某型号主轴故障率高,迭代设计后,设备售后工单量下降25% ,流程效率进入“正向循环”。

从工单积压到实时追踪,售后系统用数字化手段拆解了机械设备服务流程的低效环节。像售意达一物一码售后服务管理系统,深度覆盖工单智能分派、全流程追踪、备件协同等功能,已帮多家机械企业实现服务流程重塑。对机械行业而言,选对售后系统,就是给服务装上“数字引擎”,让企业在激烈竞争中,凭高效售后牢牢抓住客户!

© 2024 售意达 ALLRIGHTS RESERVED. 备案号:粤ICP备18120955号-4

售前电话

售前电话